El uso de tecnologías y componentes de electrónica orgánica y de gran formato ha aumentado notablemente en los últimos años, como pantallas portátiles enrollables hasta fotovoltaica orgánica. Sin embargo, los procesos de producción de estos dispositivos son difíciles de adaptar a la fabricación en serie. En este contexto, el proyecto europeo MADRAS, coordinado por la Fundación Eurecat, ha utilizado nuevos materiales flexibles con propiedades eléctricas y ópticas para ofrecer funcionalidades avanzadas, robustez, durabilidad y seguridad.

El proyecto, que se ha desarrollado desde abril de 2020 hasta junio de 2023, ha combinado nuevos materiales, como tintas para el desarrollo de productos de electrónica orgánica y de área grande (OLAE) flexibles con propiedades eléctricas y ópticas, con el modelo por inyección, termoformado y electrónica impresa, basado en una metodología de fabricación industrialmente escalable para mejorar la durabilidad de los dispositivos OLAE mediante encapsulación, reduciendo los costos de fabricación de dispositivos y aumentando las tasas de productividad.

MADRAS ha contado con un consorcio compuesto por 13 entidades procedentes de Francia, República Checa, España, Países Bajos y Dinamarca. La participación española está representada por la Asociación Española de Normalización (UNE) y por las empresas Eticas Research and Consulting, Tecnopackaging y Cooltra Motosharing.

Con un presupuesto de 5.013.919 euros, de los cuales 4.225.657 euros han sido financiados por el programa de investigación Horizonte 2020 de la Comisión Europea, este consorcio se ha centrado en varios objetivos, como encontrar mejores materiales, diseñar e imprimir materiales y circuitos de control; realizar la fabricación de productos de fabricación, así como procesar, validar y demostrar la eficacia de los nuevos materiales en entornos relevantes.

Materiales con sustrato conductor sostenible y tintas avanzadas

Respecto a los nuevos materiales, estos destacan por el desarrollo e implementación de un sustrato conductor sostenible y tintas avanzadas, como electrodos conductores transparentes (TCE) y capas de transporte de orificios (HTL). Estos materiales facilitan la fabricación de dispositivos mediante técnicas de impresión con mayor robustez, al tiempo que reduce su costo e impacto ambiental.

Uno de los materiales que se han utilizado es el sustrato de nanocelulosa conductor y transparente, basado en películas de nanofibrillas de celulosa, que está hecho de recursos renovables, principalmente de madera. Ha sido optimizado hasta una transparencia del 90%, que es el nivel necesario para sustituir la mayoría de las películas de poliéster actuales que se utilizan actualmente.

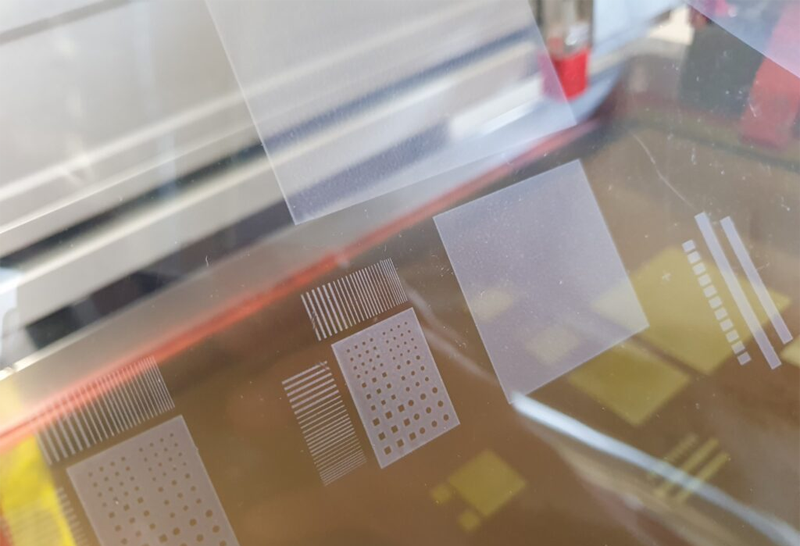

Dentro de MADRAS, se ha utilizado una dispersión a base de agua de PEDOT:PSS para diseñar y optimizar tintas conductoras orgánicas usando diferentes solventes para mejorar la imprimibilidad, el grosor de la capa y la homogeneidad de la capa considerando las condiciones de ampliación. La tinta PEDOT:PSS desarrollada presenta un material adecuado para la fabricación de capas de transporte de orificios (HTL) de fotodetectores orgánicos.

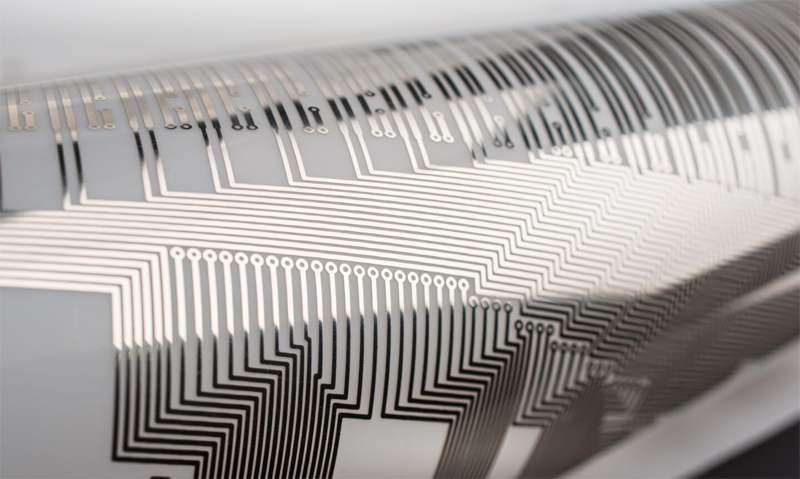

Por último, el consorcio también ha fabricado tintas transparentes y conductoras basadas en nanocables de plata adecuados para troqueles de ranura y serigrafía, y nanotintas semiconductoras inorgánicas basadas en óxido de tungsteno.

Estas tintas presentan propiedades mejoradas en términos de estabilidad, transmitancia, conductividad y adherencia en comparación con las tintas actualmente en el mercado utilizadas para el desarrollo de electrónica flexible.

Respecto a la electrónica orgánica y de área grande (OLAE) es una nueva rama de la electrónica que funciona con polímeros conductores, plásticos o moléculas pequeñas. Los dispositivos OLAE están fabricados con materiales a base de carbono que están ampliamente disponibles, son más baratos y menos tóxicos que la electrónica tradicional a base de silicio.

Su conformabilidad para la fabricación de grandes áreas abre implementaciones en aplicaciones industriales para la recolección de energía, iluminación de superficies, pantallas, dispositivos portátiles, biosensores, dispositivos portátiles, IoT, etc.

Metodología de producción

Con la combinación de dos procesos de fabricación diferentes, como la electrónica impresa, el moldeo por inyección y el termoformado, el proyecto MADRAS ha desarrollado una metodología de fabricación innovadora y escalable para mejorar la durabilidad de los dispositivos OLAE mediante encapsulación, que ayudan a reducir los costes de fabricación y las altas tasas de productividad.

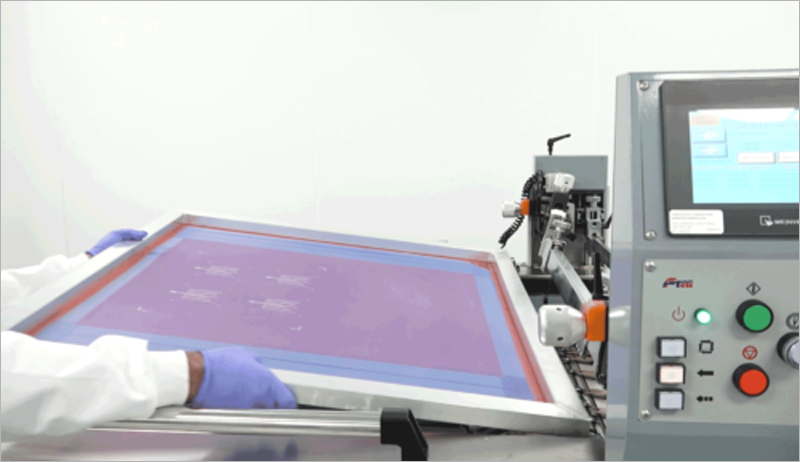

Entre los procesos de producción, destaca In-Mould Electronics (IME), que combina la impresión funcional de la electrónica y la hibridación de componentes electrónicos con los procesos tradicionales de transformación del plástico, como el termoformado y la inyección.

IME se ha empleado como un proceso de integración, apuntando a la reciclabilidad y buenas barreras contra la humedad, y conectores ad hoc; y como proceso de fabricación de los materiales avanzados propuestos en el proyecto.

El potencial de IME ha provocado que la Fundación Eurecat haya abierto una planta piloto de plastrónica, con el fin de escalar en la investigación en nuevos materiales y procesos dentro del campo de IME.

Por su parte, la electrónica en molde proporciona diferentes ventajas, entre las que destaca la reducción de la complejidad de los productos plásticos, la automatización de los procesos de montaje, la reducción del grosor (hasta un 80%) y del peso (los componentes son hasta un 60% más ligeros que las placas de circuito impresas tradicionales), así como ofrece una electrónica más duradera al estar más integradas y protegidas, entre otras.

Lector de huellas dactilares basados en materiales avanzados

Los nuevos materiales flexibles se han validado en tres pilotos: lector de huellas dactilares basados en materiales avanzados, etiqueta flexible de geotracking para la industria 4.0 y módulos solares fotovoltaicos moldeados por inyección.

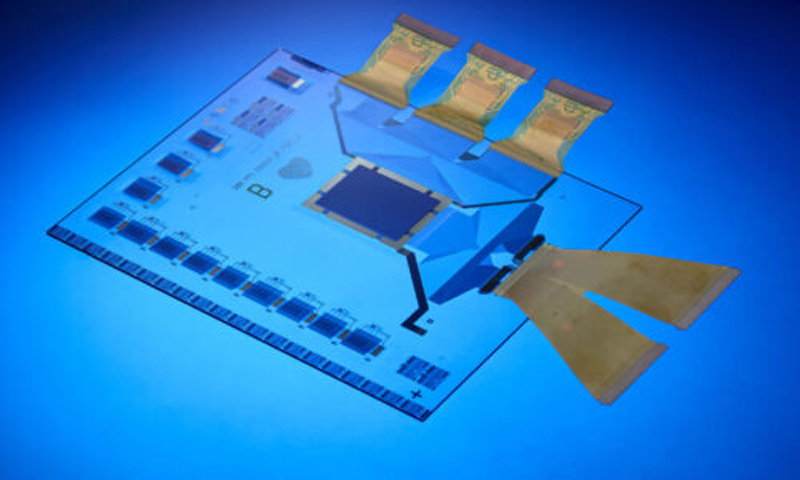

El proyecto MADRAS ha desarrollado un lector de huellas dactilares, que puede integrarse en diferentes campos, donde las personas necesitan ser reconocidas. Para su validación, los investigadores implementaron este sistema en los scooters compartidos de Cooltra. El lector de huellas está compuesto por un plano frontal fotodetector totalmente impreso basado en materiales avanzados y procesos de fabricación de electrónica in-mould.

El lector es capaz de escanear e identificar las huellas dactilares de los usuarios gracias a un componente de imagen óptica, activado a través de la telemática, y una interfaz de back-end. El dispositivo combina una placa posterior de transistor de película delgada basada en óxido con una placa frontal de fotodiodo orgánico totalmente impreso rematado por una capa de encapsulación de película delgada transparente y una capa dura.

Los datos biométricos adicionales, como la frecuencia cardíaca, se pueden extraer mediante el tratamiento digital de las imágenes recopiladas con los fotosensores, proporcionando así un segundo orden de seguridad. Este dispositivo mitiga, por un lado, la usurpación o falsificación de la identidad del usuario al utilizar un patinete compartido y, por otro lado, todos los riesgos y costes que ello conlleva. Además, el lector puede trabajar en condiciones ambientales adversas, ya que los scooters de Cooltra están disponibles al aire libre las 24 horas del día, los 7 días de la semana.

Etiqueta flexible de geotracking para la industria 4.0

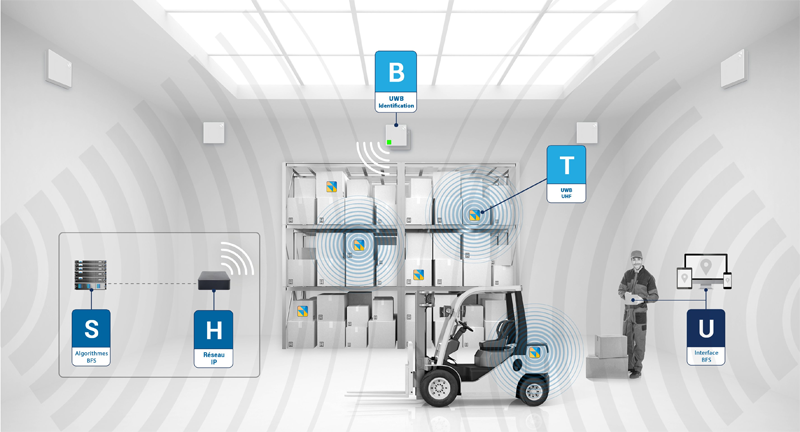

Por otro lado, MADRAS ha desarrollado una etiqueta flexible de geoseguimiento para adherirse a herramientas, vehículos o piezas en un taller de logística. Este dispositivo, diseñado para Paragon ID, es uno de los productos de electrónica de consumo que valida los nuevos materiales y procesos de fabricación del proyecto.

La etiqueta permite la trazabilidad y la ubicación de los activos en cualquier momento, lo que ayuda a lograr un inventario en tiempo real y una mejor gestión del stock. Las antenas impresas se diseñaron dividiendo la etiqueta en dos partes: una lámina flexible con una antena impresa y los componentes SMD necesarios, y una pequeña etiqueta rígida, que lleva la parte rígida de la unidad de control multipunto (MCU). Las dos piezas se unen mediante un conector ad hoc insertado durante el proceso de moldeo de la pieza rígida.

Los investigadores han añadido funciones adicionales a la electrónica de etiquetas (MCU), como una provisión para la conectividad de sensores y el preprocesamiento de señales de sensores. La innovación clave recae en el proceso de fabricación de la etiqueta de geoseguimiento, que implica el desarrollo de tintas altamente conductoras de nanopartículas de plata y de una lámina de nanocelulosa, así como la optimización de los procesos de impresión e hibridación.

Las antenas se imprimieron mediante la técnica de serigrafía con una tinta personalizada a base de nanopartículas de plata. Se optimizó el montaje de la MCU con equipos pick and place. Al proceso de estampación e hibridación le siguió la integración de la funda protectora mediante moldeo por inyección.

Asimismo, la solución se basa en dos antenas: frecuencia ultra alta (UHF) utilizada para recolectar la onda electromagnética circundante; y frecuencia de banda ultraancha (UWB) a 4 GHz para transmitir la posición a una baliza dedicada en la misma área.

Este dispositivo puede localizar activos sin usar batería gracias a la transmisión de energía inalámbrica de campo lejano. La transferencia de datos de la etiqueta a la baliza está asegurada, ya que utiliza una potencia de señal transmitida baja y la información se transmite a un nivel muy bajo.